Artykuł sponsorowany

Kompozyty w produkcji złączek gwintowych – zalety i zastosowanie

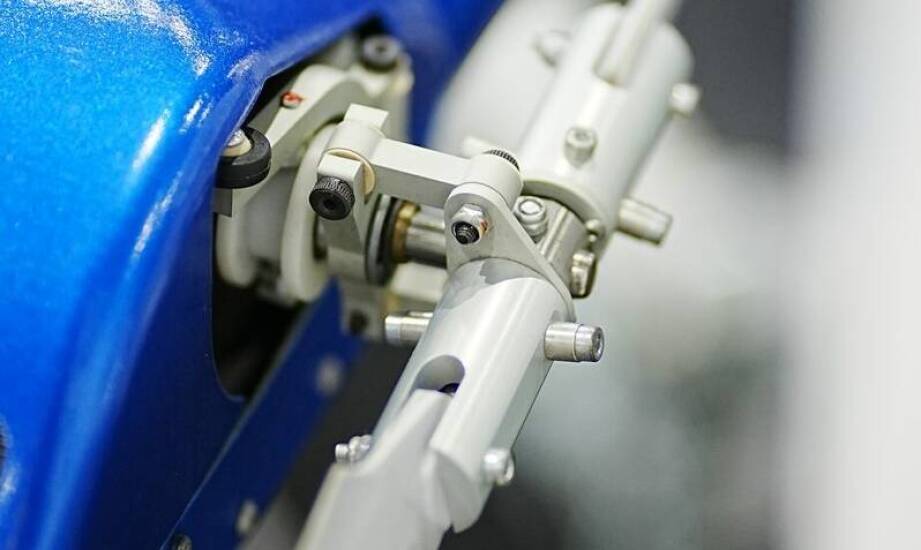

Kompozyty odgrywają istotną rolę w produkcji złączy gwintowych, zwłaszcza w kontekście ich właściwości mechanicznych i chemicznych. Materiały kompozytowe stają się coraz bardziej popularne ze względu na wysoką wytrzymałość, odporność na korozję oraz niską wagę. Dzięki temu złącza wykonane z tych materiałów są bardziej trwałe i niezawodne, co przekłada się na dłuższy czas eksploatacji oraz mniejsze koszty utrzymania. Właściwości te są szczególnie ważne w aplikacjach wymagających wysokich ciśnień i temperatur. Zastosowanie kompozytów pozwala także na osiągnięcie lepszej efektywności energetycznej oraz redukcję masy konstrukcji, co ma znaczenie w różnych dziedzinach przemysłu.

Przeczytaj również: Zewnętrzne systemy alarmowe – na co zwrócić uwagę przy ich wyborze?

Zalety kompozytów w produkcji

Zalety kompozytów w produkcji złączy gwintowych są niezaprzeczalne. Przede wszystkim ich lekkość sprawia, że montaż i transport stają się łatwiejsze. Odporność na korozję zapewnia długotrwałe użytkowanie nawet w trudnych warunkach atmosferycznych. Elastyczność tych materiałów pozwala na dostosowanie do różnych ciśnień i temperatur, co czyni je idealnym wyborem dla złączy pracujących w ekstremalnych warunkach. W porównaniu do tradycyjnych surowców, takich jak stal czy mosiądz, kompozyty oferują szereg przewag technologicznych. Stal może rdzewieć, a mosiądz jest cięższy i droższy. Z tego powodu materiały te stają się coraz bardziej popularne w branży pneumatycznej i hydraulicznej oraz innych dziedzinach życia codziennego. Wybór odpowiedniego surowca do produkcji złączy gwintowych zależy od specyfiki danego zastosowania oraz wymagań klienta. Warto zwrócić uwagę na zalety kompozytów, które mogą znacząco wpłynąć na efektywność i trwałość rozwiązań stosowanych w przemyśle.

Przeczytaj również: Wpływ ogrodzeń elektrycznych na zachowanie koni w stadzie

Zastosowania kompozytów w różnych branżach

Zastosowania kompozytów w różnych branżach są niezwykle szerokie, a ich obecność można zauważyć w hydraulice, pneumatyce oraz przemyśle chemicznym. W każdej z tych dziedzin materiały te wpływają na wydajność i trwałość złączy gwintowych, co przekłada się na lepsze działanie całych systemów. W hydraulice elementy muszą wytrzymywać wysokie ciśnienia oraz agresywne środowisko pracy, dlatego stosowanie kompozytów pozwala uzyskać lekkie i jednocześnie odporne rozwiązania. W pneumatyce z kolei złącza gwintowe powinny być elastyczne i odporne na zmiany temperatury oraz ciśnienia. Materiały te spełniają te wymagania, co sprawia, że systemy działają sprawnie i niezawodnie. Przemysł chemiczny również korzysta z zalet materiałów kompozytowych, gdyż umożliwiają one transport cieczy o różnych właściwościach bez ryzyka uszkodzenia elementów. Dzięki temu złącza gwintowe wykonane z kompozytów są trwałe i efektywne w różnych aplikacjach. Wybór odpowiedniego surowca zależy od specyfiki danej branży oraz wymagań stawianych przez systemy, co czyni je uniwersalnym rozwiązaniem dla wielu sektorów gospodarki.

Przeczytaj również: Wybór odpowiedniej kotleciarki do mięsa: Na co zwrócić uwagę?

Przyszłość kompozytów w produkcji złączek

Perspektywy dla kompozytów w wytwarzaniu złączy gwintowych wyglądają obiecująco, szczególnie w świetle postępu technologicznego. Jednym z przełomowych osiągnięć może być druk 3D, który rewolucjonizuje proces produkcji tych elementów. Dzięki tej technologii inżynierowie i projektanci mogą tworzyć skomplikowane geometrie, które byłyby niemożliwe do uzyskania tradycyjnymi metodami. Druk 3D pozwala także na oszczędność materiału oraz redukcję odpadów, co czyni proces bardziej ekologicznym.

W przyszłości możemy spodziewać się dalszego rozwoju technologii kompozytowych oraz ich zastosowania w różnych dziedzinach przemysłu. Złącza gwintowe wykonane z nowoczesnych materiałów będą mogły sprostać rosnącym wymaganiom klientów, oferując jednocześnie wyższą jakość i niezawodność. Warto zauważyć, że innowacyjne podejście do produkcji tych elementów może przynieść korzyści nie tylko producentom, ale także użytkownikom końcowym oczekującym lepszych parametrów technicznych i dłuższej żywotności produktów.